はじめに

急速に進化する今日のエネルギー貯蔵業界において、安全性、性能、そして カスタム・バッテリー・パックの耐久性 がこれまで以上に重要になっています。熱流体解析は革新的な技術として登場し、エンジニアは試作品を1つ作る前に、バッテリーアセンブリ内の熱伝導と流体の流れをシミュレーションできるようになりました。易白リチウムテクノロジーは、この高度なモデリング手法を活用することで、お客様が開発期間を短縮し、コストを削減し、独自の用途に合わせた堅牢なバッテリーソリューションを提供できるよう支援しています。

1.電池パック工学における熱流体解析の定義

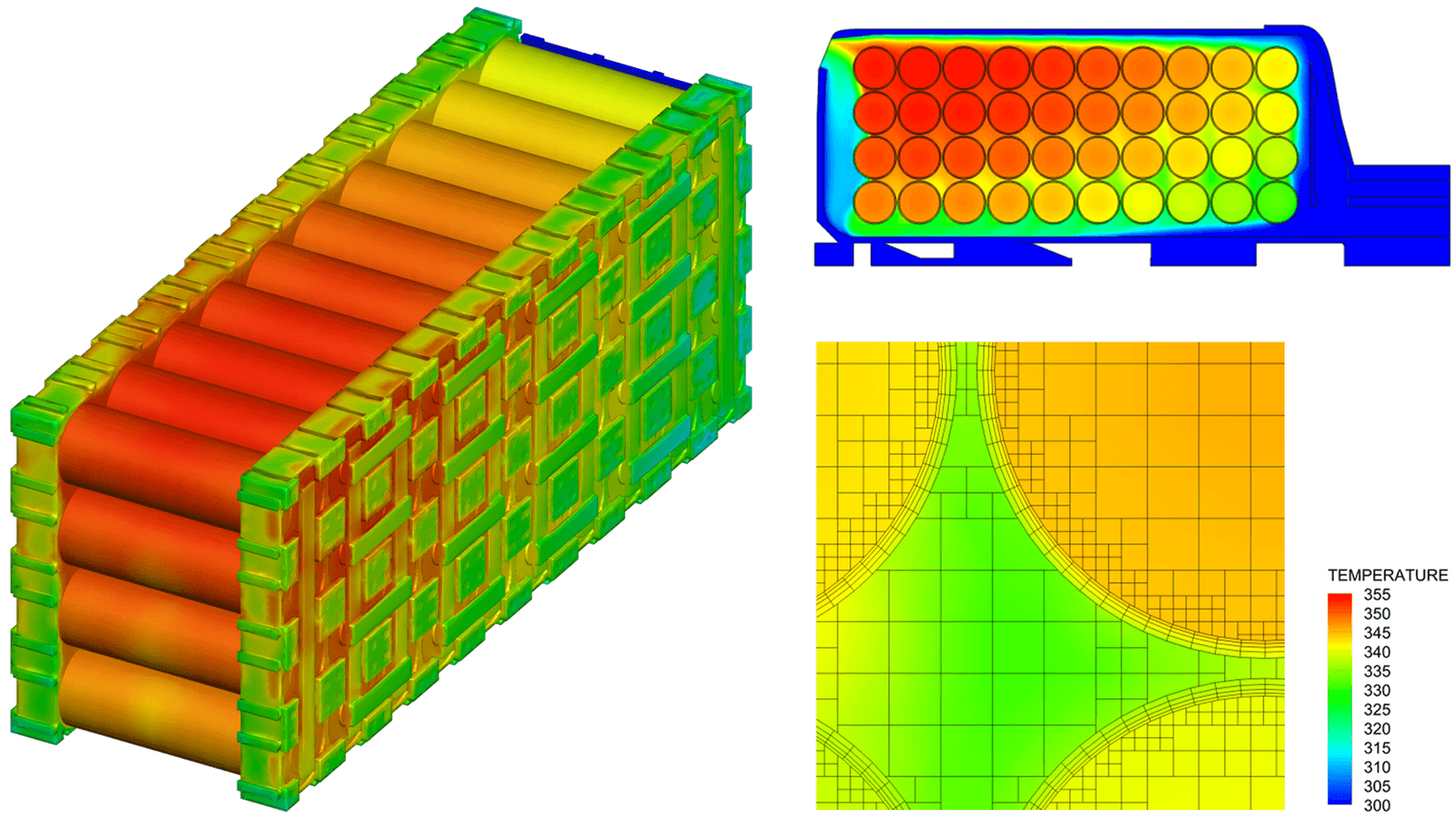

熱流体解析では,動作条件下でバッテリパック内の熱と流体の動きをモデリングする高度なコンピュータシミュレーションを行います.セルモジュール、冷却チャネル、および周囲のハードウェアを仮想的に表現することで、エンジニアは温度分布を評価し、ホットスポットを特定し、熱経路を最適化することができます。これは、複数のプロトタイプと試行錯誤の繰り返しに頼る従来の物理テストとは対照的で、開発スケジュールを引き延ばし、費用を増大させる可能性のあるアプローチです。

このようなシミュレーションの中核となる変数には、セルの発熱量、冷却材の流速、周囲の境界条件などがあります。高忠実度モデルは、層流や乱流、構造材料を介した伝導、空気や液体冷却材との対流熱交換などの複雑な現象を捉えることができます。このデータにより、設計チームは部品の形状、材料の選択、冷却戦略について十分な情報に基づいた決定を下すことができ、カスタムバッテリーパックが厳しい性能要件と安全要件を満たすことを確実にします。

2.熱流体解析導入の主な利点

2.1 設計の高速化

熱流体解析を早期に統合することで,エンジニアはコンセプト段階で熱ボトルネックを突き止めることができます.仮想的に反復することで,異なるフィン形状,冷却流路レイアウト,絶縁体の配置など,複数の設計案を数週間ではなく数時間で評価することができます.この迅速なフィードバックループにより、研究開発サイクルが短縮され、コンセプトからパイロット生産への移行がより迅速に行えるようになります。

2.2 安全性の向上

バッテリーパック内の温度不均衡は、経年劣化の促進、容量の低下、極端な場合には熱暴走を引き起こす可能性があります。シミュレーションにより、潜在的な故障モードが物理試験のはるか前に可視化されるため、ヒートシンクの設置や冷却水のバランス配分などの予防策を講じることができます。その結果、高出力放電や厳しい環境条件下でも、セル温度を安全な閾値内に維持するバッテリーパック設計が実現します。

2.3 大幅なコスト削減

熱検証のための物理的なプロトタイピングには、従来、複数の製作モデル、特殊な計測機器、および大規模なラボ試験が必要でした。これに対して、熱流体解析では、仮想領域で設計を検証することにより、試作品の数を最小限に抑えることができます。これにより、工具や材料のコストが削減されるだけでなく、エンジニアリングリソースを解放して、反復的なテストではなく技術革新に集中することができます。

2.4 多様なパフォーマンス・シナリオに適応可能

急速充電サイクル、氷点下での始動、高湿度環境での運転など、どのようなアプリケーションでも、熱流体解析は特定の使用ケースに合わせてカスタマイズすることができます。周囲温度、冷却液組成、過渡負荷プロファイルなどのシミュレーションパラメータを調整することで、実環境のさまざまな条件下で設計のロバスト性を確保できます。

3.熱流体解析のステップ・バイ・ステップ・プロセス

3.1 3Dシミュレーションモデルの構築

シミュレーションを成功させる基礎は、正確な幾何学モデルにあります。エンジニアは,セルアレイ,バスバー,冷却マニホールド,筐体壁など,バッテリパックの詳細な CAD 表現を作成します.熱伝導率、比熱容量、流体粘度などの材料特性は、メーカーのデータシートや経験的測定に基づいて割り当てられます。

3.2 境界条件の設定

次に、熱源(セル熱発生率)と流体流動パラメータ(入口圧力、流量)が定義される。外気温や換気ポート周辺の気流パターンなどの周囲条件も指定します。これらの境界条件は、シミュレーションが意図された動作環境を反映することを保証します。

3.3 シミュレーションの実行

高度なソフトウェアツールは,計算領域全体にわたって熱伝導と流体力学の連立方程式を解く.ソルバーは繰り返し計算を行い、安定した温度・速度場に収束させ、セルの最高温度、冷却水流路の圧力損失、対流効率を示す局所的なヌッセルト数などの重要なデータポイントを明らかにします。

3.4 設計の反復最適化

初期結果に基づき,フィンの厚さの変更, 冷却経路のレイアウト変更,熱界面材料の追加など の設計変更をモデルに実装します.その後,各変更の影響 を定量化し,熱性能,重量,コストのバラン スを考慮した最適な構成に設計チームを導 いてシミュレーションを実行します.

4.電池パックメーカーにとってのメリット

研究開発期間の短縮: 詳細な仮想テストは検証を加速させ、早期の市場参入と競争優位を可能にする。

製品の信頼性の向上: 予測熱解析により、セルの不均衡や熱暴走のリスクを軽減し、顧客の信頼を高めます。

生産コストの削減: 試作品の繰り返しを減らし、材料の無駄を省くことは、直接的な節約につながる。

カスタムソリューション: 高電圧の産業用システムからポータブルなエネルギー貯蔵モジュールまで、熱流体解析はあらゆる規模や仕様に対応します。

規制遵守: 均一な熱プロファイルのために最適化された設計は、自動車、航空宇宙、またはエネルギー貯蔵の規格に適合することで、認証プロセスを容易にします。

お客様の成功事例

カスタム充電池に関するFAQ

熱流体解析にはどのようなソフトウェア・プラットフォームが一般的に使用されていますか?

代表的なツールには、ANSYS Fluent、COMSOL Multiphysics、Siemens STAR-CCM+があり、詳細な熱流体シミュレーションのための包括的なマルチフィジックス機能を提供しています。

典型的なシミュレーション・サイクルの所要時間は?

モデルの複雑さやコンピューティングリソースにもよるが、1回の実行は数時間から丸1日に及ぶこともあり、クラウドベースのクラスターを使えば、所要時間を短縮できる。

熱流体解析は過渡負荷プロファイルを考慮できるか?

はい。シミュレーションでは、時間的に変化する発熱や流動条件を組み込むことができ、パルス放電や休止時間といった実際のデューティサイクルを再現することができます。

バーチャル・シミュレーションは、物理的なテストと比べてどの程度正確なのでしょうか?

測定データと照らし合わせて検証すると、忠実度の高いシミュレーションは温度を±2℃以内で予測できるため、設計上の意思決定に信頼性の高い指針を与えることができる。

熱流体解析を社内で行うための前提条件は何ですか?

不可欠なコンポーネントには、3次元CADモデル、正確な材料特性データベース、熟練したシミュレーション・エンジニア、適切な計算ハードウェアまたはクラウド・リソースが含まれる。

熱流体解析は、カスタムバッテリーパックの設計を最適化しようとするあらゆる組織にとって不可欠なツールです。熱伝導と流体力学をバーチャルにシミュレートすることで、バッテリーパックの設計を最適化することができます、 イーバイ・リチウム・テクノロジー は、お客様により安全で、より効率的で、費用対効果の高いエネルギー貯蔵ソリューションを提供します。当社の専門サービスがお客様の次のバッテリープロジェクトをどのように向上させるか、今すぐ当社の専門家チームにお問い合わせください。